當(dāng)今的智能穿戴及汽車電子產(chǎn)品越發(fā)朝著小、輕、薄、短、多功能化方向發(fā)展,在確保制造流程順利實(shí)施及產(chǎn)品品質(zhì)可靠的前提下,如何才能獲得高效、安全、低成本及環(huán)境友好的手機(jī)組裝制造新材料,PCBA電路板組裝技術(shù)及電路板測試與檢測技術(shù)又將面臨哪些挑戰(zhàn),又將朝哪個方面發(fā)展,ICT測試,飛針測試儀,AOI檢測,X-RAY射線檢測,3DCT檢測等等,已成為了電子制造業(yè)探討的重要的熱門議題之一。

電子chip類元件已經(jīng)達(dá)到0.3 ×0.15 mm的大小,對檢測的精度要求越來越高。傳統(tǒng)的人工目測檢測產(chǎn)品的速度和質(zhì)量已經(jīng)滿足不了工業(yè)化的要求。SMT貼片及DIP插件焊接代加工制造商可以通過投資先進(jìn)的設(shè)備來改善他們的流程,提高他們的收益率并獲得更多利潤。隨著PCBA電子制造電子元器件加速向精細(xì)化、微型化和復(fù)雜化方向發(fā)展,為PCBA電路板焊接制造廠家提出更高的檢測要求——即便存在一絲一毫的誤差,也可能給產(chǎn)品帶來不可逆轉(zhuǎn)的致命傷害。因此,眾多電子制造企業(yè)為減少產(chǎn)品焊接瑕疵,保證良品率,積極尋找以測試測量檢測技術(shù)為核心的工業(yè)檢測方案為產(chǎn)品提供有力支撐。在這樣的一個環(huán)境下,便相繼出現(xiàn)了各式各樣的自動化檢測設(shè)備,像ICT在線測試儀 , FCT功能測試儀, AOI自動光學(xué)檢測儀, AXI (Auto X-ray Inspection AXI是利用CT型X-ray射線進(jìn)行檢測 ),老化測試、疲勞測試、惡劣環(huán)境下測試等等。

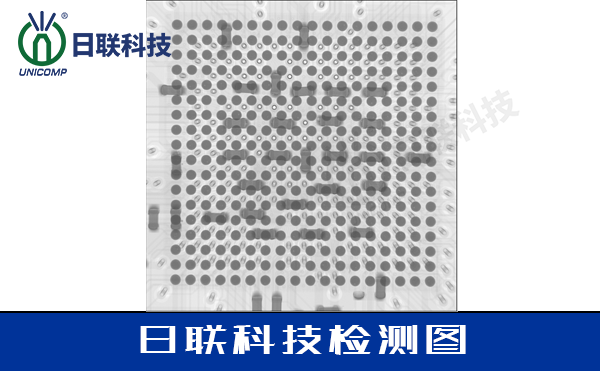

對于器件上那些無法用肉眼看到的焊接連接要如何檢測呢?X射線檢測正是要找的答案。

由于“隱藏了連接點(diǎn)”的器件被誤貼裝,而造成生產(chǎn)出的組件無法維修或需要高昂維修費(fèi)用,而采用X射線作為制程控制方法可去除這種風(fēng)險。誤貼裝器件的返工不僅會耗費(fèi)時間,還可能引起組件上的其他問題,例如由于局部加熱而導(dǎo)致周圍元件或PCB產(chǎn)生問題。

具有內(nèi)部透視功能進(jìn)行無損探傷的X-RAY檢測技術(shù)運(yùn)用就是這其中的佼佼者,它不僅可以對不可見焊點(diǎn)進(jìn)行檢測,如BGA、CSP等封裝元器件。還可以對檢測結(jié)果進(jìn)行定性、定量分析,尤其首件,以便及早發(fā)現(xiàn)問題所在。首件檢驗(yàn)主要是為了盡早發(fā)現(xiàn)生產(chǎn)過程中影響產(chǎn)品質(zhì)量的因素,防止產(chǎn)品出現(xiàn)成批超差、返修、報廢,它是預(yù)先控制產(chǎn)品生產(chǎn)過程的一種手段,是產(chǎn)品工序質(zhì)量控制的一種重要方法,是企業(yè)確保產(chǎn)品質(zhì)量,提高經(jīng)濟(jì)效益的一種行之有效、必不可少的方法。通過首件檢驗(yàn),可以發(fā)現(xiàn)諸如BGA焊接質(zhì)量、測量儀器精度、圖紙等系統(tǒng)性原因,從而采取糾正或改進(jìn)措施,以防止批次性不合格品發(fā)生。

X光檢查機(jī)的增長很大程度上是由于電子器件中開始廣泛使用更小的元器件進(jìn)行更密集填充的成品印制電路板(PCBA) 這一穩(wěn)定趨勢造成的。這些增長具有雙重推動力量。首先,較小的 成品PCB 使得通過裸眼檢查難以檢查其缺陷;其次,新設(shè)計(jì)現(xiàn)在通常使用隱藏的焊接,例如方形扁平無引腳封裝 (QFN) 和基板柵格陣列封裝 (OLGA)

電子行業(yè)使用的 X光檢查機(jī)已經(jīng)成為生產(chǎn)流程中一個日益增長的重要部分。由于能夠檢測產(chǎn)品中的污染物、缺陷和其他不合格,X光檢查機(jī)逐漸被視為一種重要的篩選工具,用于風(fēng)險管理和質(zhì)量控制。

了解更多日聯(lián)科技X-ray檢測裝備信息可以撥打全國服務(wù)熱線:400-880-1456 或訪問日聯(lián)科技官網(wǎng):www.91dsh.com