X射線三維層分析成像與計算機技術密切相關。它是一種根據射線數據重塑鑄件斷層物理特征分布圖的檢測技術。該技術可以直觀地表示鑄件內槽腔的三維形狀,并可以在單個檢查過程中同時實現鑄件尺寸測量和缺陷質量控制,提高復雜鑄件的檢測效率。

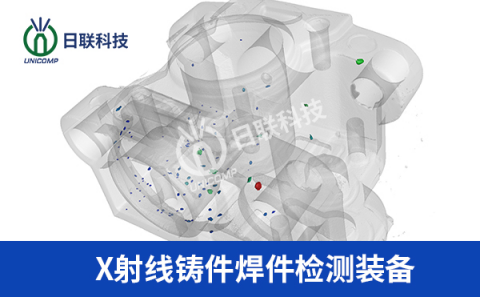

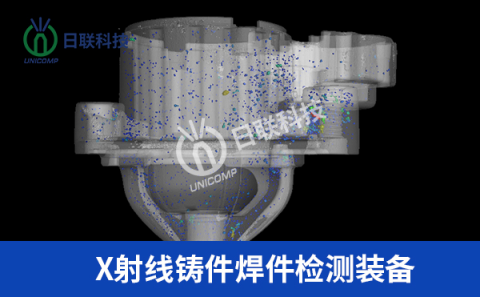

利用X射線微計算機斷層掃描技術檢測鑄件內部的清晰視圖,并根據孔缺陷的體積形式進行著色分類。該技術可以快速進行無損分析,大大降低了檢測時間和成本。X掃描射線計算機斷層(Computedtomography,CT)該技術能夠準確測量和建模氣孔缺陷和疲勞裂紋。在檢測圖像中,鑄件外表面透明,孔隙缺陷部分呈顆粒狀。

CT實驗結果表明,投影數量對尺寸準確性起著重要作用。環形鑄件的尺寸精度測量方法主要通過長度和角度表示關鍵坐標點的先驗信息,并將極坐標引入確定性定位偏差分析算法CT重建鑄件的外觀尺寸和壁厚。減少了信息處理和誤差分解的步驟,使計算過程更加簡單。

三維學習缺陷自動識別方法采用形式閉操作和模板匹配方法提取缺陷候選區域,然后基于局部匹配方法生成準確的缺陷分割代碼,**計算29個特征,包括幾何特征和灰度共生矩陣紋理,使用快速隨機森林分類器對候選區域進行無缺陷或無缺陷分類。該系統在31個工業鑄件中CT在掃描圖像上測試了49個氣孔缺陷,精度高達94%。合理分配硬件資源,提高生產線整體效率,X射線計算機斷層掃描重建與圖像處理的集成。圖像處理步驟結束后,對汽車鋁鑄件中潛在缺陷區域進行高分辨率層分析成像,對其他鑄件區域進行低分辨率重建。該方法能快速完成全鑄件的缺陷檢測,滿足鑄件生產周期的要求CT檢測技術貼近工業現實。

在X射線三維成像技術主要針對CT優化掃描時間,因為鑄造廠只需要知道鑄件是否有致命缺陷,就足以篩選,所以缺陷重建的質量是次要的。然而,隨著精密鑄件的普及,鑄件尺寸公差有更嚴格的驗收標準,因此未來X射線三維成像將向三個方面發展:全尺寸、高精度、高時效性。

了解更多日聯科技X-ray檢測裝備信息可以撥打全國服務熱線:400-880-1456 或訪問日聯科技官網:www.91dsh.com