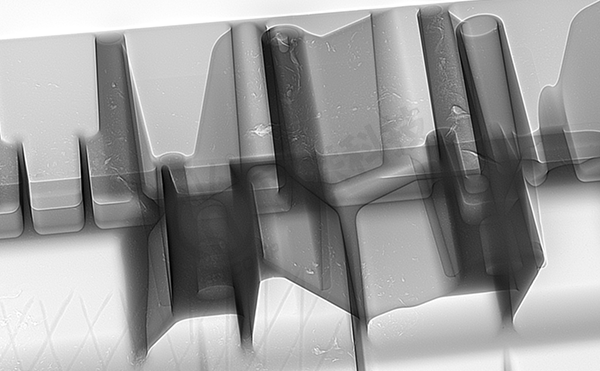

傳統的車身制造工藝基本由沖壓、焊接兩個步驟組成,車架整體由幾十個小部件組成;而一體化壓鑄則是直接由融化的金屬液灌注、冷卻而成,無需進行后續工作。與傳統的車身制造工藝相比,一體化壓鑄技術具有明顯的優勢。

一、一體化壓鑄可實現減重減耗

目前所說的一體化壓鑄車身通常指的是鋁制車身,而鋁合金材料本身被視為最*的輕量化解決方案。據相關測算,當鋁合金用量達到250kg時,相當于減少了500kg的汽車用鋼數量。在乘用車領域應用鋁合金材料,相當于減輕了車輛重量的30%,從而提高燃油效率超過20%。這符合逐年降低平均油耗目標的要求,實現了節能減排的效果。

二、一體化壓鑄可降低成本提高效率

有人將一體化壓鑄技術稱為汽車領域的"降本法寶",主要因為一體壓鑄在零件數量和工序方面的減少,從而減少了人員、基礎設施、時間和土地等方面的成本。簡化的生產流程不僅顯著降低了生產成本,還提高了生產效率。根據《汽車一體化壓鑄專題研究》報告顯示,一體壓鑄機每次加工時間只需80-90秒,每小時可完成40-45個鑄件的生產,而傳統工藝中,將部件通過沖壓和焊接組裝至少需要兩個小時。因此,一體化壓鑄具有更高的生產效率。壓鑄件表面光滑,基本不需要機加工,節省了流程和時間,提高了效率。

三、一體化壓鑄可提升產品質量

正如之前所述,傳統需要焊接組裝的車架就像一個巨大的拼裝模型,一旦發生碰撞,就有可能導致車身部件脫離。而應用了一體化工藝的車身,具備更一致的整體機械特性,結構強度明顯提升,能夠在劇烈碰撞等事故中保持足夠的安全性。

四、一體化壓鑄加速汽車迭代升級

傳統汽車制造中,開發過程需要主機廠內的沖壓、焊裝以及供應商零部件生產等多個環節,需要耗費大量的匹配和管控時間,開發周期長達6個月。而采用一體化壓鑄技術的汽車,通過壓鑄單件的管控直接替代了上中下游的業務,大大提升了生產的靈活度,顯著加快了新車型的量產進程。進入電動智能時代后,汽車作為新智能終端具備持續進化的能力。車型的迭代升級不僅存在于軟件端,而且一體化壓鑄硬件的轉化程度更高,開發周期更短,以適應電動智能時代的迭代需求。

五、一體化壓鑄工藝具備高回收率

在傳統工藝下,白車身的材料復雜,包括鋼、鋁合金、碳纖維等多種材料。廢棄后,這些材料只能作為冶煉金屬的原材料,無法直接回收再利用。而一體化壓鑄車身只使用一種材料,其回收利用率可達到95%以上,廢料回收后可直接融化制造其他產品,大幅提升了白車身原材料的回收利用率。

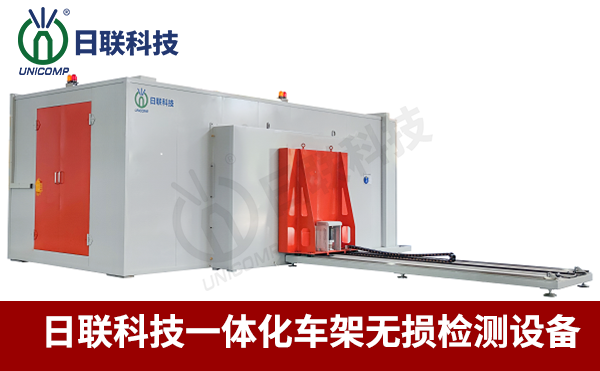

總的來說,一體化壓鑄是汽車制造工藝的發展趨勢。為了適應大型工件的制造和檢測需求,日聯科技推出了大型一體壓鑄件X射線無損檢測設備,該設備配置了高端的核心系統、圖像質量突出的檢測系統,具備成熟的軟件,集成了大型數據庫,無需大量客戶圖片訓練,提供了缺陷自動識別(ADR)功能,誤判率低、準確率高,為副車架、一體式車身等大尺寸壓鑄產品的質量判定提供了重要的技術手段。

了解更多日聯科技X-ray檢測裝備信息可以撥打全國服務熱線:400-880-1456 或訪問日聯科技官網:www.91dsh.com