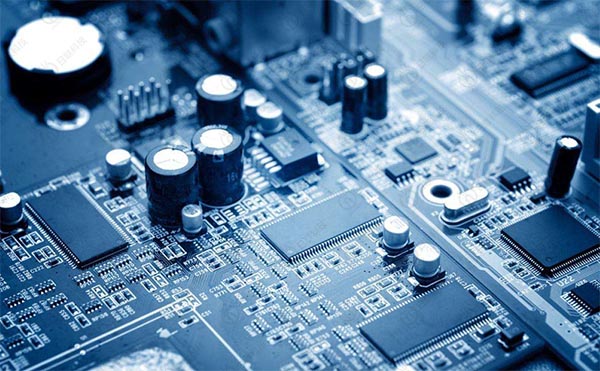

在半導(dǎo)體組件和封裝期間選擇的質(zhì)量檢測(cè)方法通常包括目視檢查,飛行針測(cè)試,針床測(cè)試,自動(dòng)光學(xué)測(cè)試和功能測(cè)試。然而,隨著包裝技術(shù)的不斷發(fā)展,傳統(tǒng)的檢測(cè)方法長(zhǎng)期以來一直無法滿足各種先進(jìn)的包裝設(shè)備測(cè)試要求。以半導(dǎo)體芯片封裝為例,CSP的類型正在增加,包括柔性封裝,剛性基板,引線框架,網(wǎng)格引線和微調(diào)CSP。不同的CSP結(jié)構(gòu)也不同,但它們基本上基于翻轉(zhuǎn)芯片鍵合(FCB)和球柵陣列(BGA)的兩種技術(shù)。

首先,倒裝芯片焊接技術(shù)有三種電氣連接方法:焊球凸塊法,熱壓焊接法和導(dǎo)電粘合劑。無論使用哪種方法,在包裝過程中不均勻連接是不可見的。另外,在包裝過程中,很容易曝光到空氣長(zhǎng)時(shí)間造成氧化,并且所有連接點(diǎn)都可以裂開,無連接,無連接,焊點(diǎn)空隙,電線和電線過剩壓力焊接缺陷連接焊點(diǎn)。模具和連接界面缺陷等進(jìn)一步地,在封裝期間,硅晶片也可以引起由于壓力引起的微裂紋,并且膠水也可以通過導(dǎo)電粘合劑引起氣泡。這些問題將對(duì)集成電路的質(zhì)量產(chǎn)生不利影響。

通常,如果這些表面缺陷不可見,它們無法通過傳統(tǒng)的檢測(cè)技術(shù)來區(qū)分,傳統(tǒng)的電氣功能測(cè)試需要清楚地了解測(cè)試目標(biāo)的功能,并且需要測(cè)試技術(shù)人員非常專業(yè),此外,電氣功能測(cè)試設(shè)備很復(fù)雜測(cè)試成本,測(cè)試的有效性取決于測(cè)試儀的技術(shù)強(qiáng)度,這為集成電路的包裝和測(cè)試帶來了新的困難。

因此,為了有效地解決了2D和3D封裝的過程中的內(nèi)部缺陷檢測(cè)問題,與上述測(cè)試方法相比xray檢測(cè)技術(shù)用于具有更優(yōu)點(diǎn)。為了提高“一種通過率”并實(shí)現(xiàn)“零缺陷”的整體目標(biāo),xray檢測(cè)提供了更有效的故障排除方法。

LX2000是用于日聯(lián)科技生產(chǎn)用于半導(dǎo)體封裝測(cè)試的專業(yè)智能檢測(cè)設(shè)備。該xray實(shí)時(shí)成像裝置可以很好地滿足半導(dǎo)體測(cè)試的要求。 LX2000是一種新型的在線xray檢測(cè)系統(tǒng),具有高檢測(cè)區(qū)域,高分辨率和高放大率。該系統(tǒng)在閉合的射線源和平板探測(cè)器中具有良好的檢測(cè)效果,可以有效地檢測(cè)封裝,焊點(diǎn),插件。

作為“中國(guó)制造業(yè)”的成員日聯(lián)科技,一起共同努力,共創(chuàng)未來的企業(yè)精神,為中國(guó)半導(dǎo)體行業(yè)做出貢獻(xiàn)。科學(xué)和技術(shù)的發(fā)展是中國(guó)的機(jī)會(huì),也有望為未來的世界半導(dǎo)體產(chǎn)業(yè)為“中國(guó)的X射線”為榮。