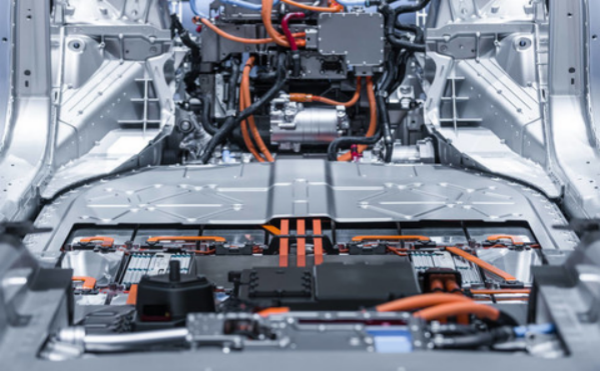

由于能量密度的變化,電動汽車中的鋰離子電池在使用過程中受到嚴格的質量監控。在電池壽命周期中,工業計算機斷層掃描技術越來越多地被用于檢測電池的缺陷和內部變化。雖然CT分析不能揭示電芯內部的電化學,但它可以展示其內部機械的工作原理,熱失控就是由一些機械原因引起的。相反,電化學過程可以改變機械條件。如今,研究機構和電池制造商逐漸增加使用CT檢測數據。

在開發過程中,使用CT設備進行數據分析有助于測試產品的最*結構設計。可以捕獲關于壁距、密封件和公差、電芯化學分布和外殼等信息,并可以進行可靠性檢測和電氣輸出設計質檢。此外,由于電池制造過程非常復雜,基于CT的分析可以在生產過程中發揮一定的作用,例如在早期階段去除工藝鏈中的缺陷部件。

使用高分辨率CT掃描儀,您可以看到電極封裝層中的不規則部分。就鋰電池而言分層是一種典型的現象,以及電池組裝和焊接過程中產生的局部雜質等或者說外部顆粒等,都有造成電池短路的風險。

在制造過程中,需要監測負極重疊情況。為了抵消鋰電鍍,負極總是與正極重疊,以減少對電芯的損壞。在制造過程中,固定的負極凸起需要較高的加工精度。這是由制造商決定的,可以使用CT分析軟件進行檢查。**,工程師還可以在售后階段使用CT來確定設備故障的原因。

在使用CT檢測電池時,質量工程師面臨著一個挑戰:在CT掃描儀提供的灰度圖像中,其結構對比度非常低。這是由于某些材料的低密度差異造成的。此外,電池密封膜和涂層非常薄,并且緊密結合在一起。有時,很難確定這些不規則的部位是缺陷、散射還是偽影。

由于電池內部的絲狀結構有時需要高分辨率掃描儀,掃描時間長,相關過程緊張,特別是在指定周期內進行隨機樣本檢測時。在這種情況下,人工智能及其深度學習已被證明特別有效。

在基于CT的缺陷檢測中,深度學習/神經網絡的應用可以給出快速準確的結果。這個網絡需要一些類似于內存的東西來實現,并且必須使用缺陷數據來訓練。那么,這些數據來自哪里呢?基本上有兩種方法:一種是基于真實缺陷模型的人工缺陷數據模擬;其次,缺陷數據也可以從實際的組件中提取出來。在這種情況下,需要更真實的對象來手動檢測缺陷。最合適的方法必須根據具體情況來確定。從長遠來看,在線檢查是可以推薦的。

總之,工業CT可以節省時間,具有重要意義,也已成功應用于新能源電池、電子制造等各個領域。

了解更多日聯科技X-ray檢測裝備信息可以撥打全國服務熱線:400-880-1456 或訪問日聯科技官網:www.91dsh.com