封裝是制造光電器件的關(guān)鍵過程,它直接影響器件的性能,可靠性和成本。當(dāng)前,尚無用于陶瓷基板性能測試的國家或行業(yè)標(biāo)準(zhǔn)。其主要性能包括基材外觀,機(jī)械性能,熱性能,電性能,包裝性能和可靠性。

陶瓷基板的電性能主要是指基板前后的金屬層是否導(dǎo)電(內(nèi)部通孔的質(zhì)量是否良好)。由于DPC陶瓷基板的通孔的直徑較小,因此在電鍍和填充孔的過程中可能會(huì)發(fā)生諸如未填充的孔和孔的缺陷。通常,可以使用X射線檢查設(shè)備進(jìn)行質(zhì)量檢查。 X射線無損檢測的最大優(yōu)點(diǎn)是直觀,快速。

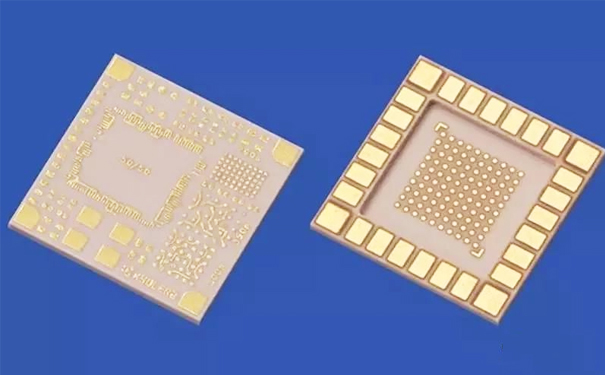

以IGBT封裝為例,由于IGBT的高輸出功率,發(fā)熱大,散熱差會(huì)損壞IGBT芯片。散熱是IGBT封裝的關(guān)鍵技術(shù),必須使用陶瓷基板來增強(qiáng)散熱。 IGBT封裝主要采用DBC陶瓷基板,原因是DBC基板的金屬電路層較厚,具有導(dǎo)熱系數(shù)高,耐熱性高,絕緣性高,強(qiáng)度高,熱膨脹低,耐腐蝕和耐輻射的特點(diǎn),它廣泛用于電力設(shè)備和高溫電子設(shè)備的封裝。

封裝的IGBT需要進(jìn)行X射線無損檢測,以確定和識別在封裝過程中可能發(fā)生的焊點(diǎn)缺陷,從而消除具有錯(cuò)誤焊接和漏焊等缺陷的產(chǎn)品。隨著半導(dǎo)體技術(shù)的不斷發(fā)展,功率器件將朝著高功率,小型化,集成化和多功能化的方向逐步發(fā)展。對用于包裝的陶瓷基板的性能也提出了更高的要求,并且其檢查也更加困難。

陶瓷基板的高精度和小型化。為了滿足裝置小型化的發(fā)展要求,有必要不斷提高陶瓷基板電路層的加工精度(線寬/線間距)。隨著電子設(shè)備的精細(xì)發(fā)展,X射線檢查設(shè)備的精度得到了提高,并及時(shí)適應(yīng)了生產(chǎn)線的需求。

陶瓷基板的集成。一般而言,TPC,DBC和AMB陶瓷基板僅適用于制備單面電路層(或雙面電路層,但上層和下層不導(dǎo)電)。如果要連接上層和下層,則需要進(jìn)行激光鉆孔(孔徑通常大于200μm),然后在孔中填充金屬漿,然后進(jìn)行燒結(jié)。孔中的金屬層的導(dǎo)電性和導(dǎo)熱性差,且基板可靠性低。集成意味著產(chǎn)品檢查表格的復(fù)雜性,因此X射線3D斷層掃描成像可用于此類電子設(shè)備的包裝檢查,這種檢查技術(shù)可以有效避免高度集成的電子設(shè)備的圖像重疊和遮擋。

DPC陶瓷基板使用激光鉆孔和電鍍孔填充技術(shù)來制備通孔金屬。由于孔被電鍍并填充有致密的銅柱,因此電導(dǎo)率和導(dǎo)熱性**,因此可以實(shí)現(xiàn)陶瓷基板上下電路層的垂直互連。隨著GaN,SiC,AlN等第三代半導(dǎo)體技術(shù)的發(fā)展,功率器件已開始在半導(dǎo)體照明,電力電子,微波射頻,5G通信,新能源和新能源汽車等領(lǐng)域迅速發(fā)展,以及使用陶瓷基板的需求激增。

陶瓷基板在功率器件包裝中起著舉足輕重的作用,是各國開發(fā)的關(guān)鍵電子材料。因此,迫切需要加強(qiáng)陶瓷基體核心技術(shù)(包括陶瓷粉,基體和基體制備技術(shù)等)的研究和開發(fā),以滿足中國快速發(fā)展的市場需求。 X射線無損檢測技術(shù)還將密切關(guān)注包裝技術(shù)的發(fā)展,并有效地服務(wù)于產(chǎn)品質(zhì)量檢測。

了解更多日聯(lián)科技X-ray檢測裝備信息可以撥打全國服務(wù)熱線:400-880-1456 或訪問日聯(lián)科技官網(wǎng):www.91dsh.com